- China

- English

- Françai

- Español

- Deutsch

- Română

- العربية

- 한국어

- 日本語

- Italiano

- Português

- Gaeilge

- Dansk

- Čeština

- Русский

- Afrikaans

- Euskara

- Català

- Esperanto

- हिन्दी

- Ελληνικά

- Bahasa Melayu

- Polski

- Српски

- Kiswahili

- ภาษาไทย

- Tiếng Việt

- Türkçe

- Svenska

- Cymraeg

- Slovenčina

- Latviešu

- Malti

- Magyar

- Galego

- ગુજરાતી

- Eesti Keel

- বাংলা

- Shqip

- беларуская мова

- Nederlands

- Tagalog

- ქართული

- Íslenska

- Kreyòl Ayisyen

- Lietuvių

- Norsk

- slovenščina

- தமிழ்

- Українська

- ײִדיש

- اردو

- తెలుగు

- فارسی

- македонски

- ಕನ್ನಡ

- Bahasa Indonesia

- עברית

- Suomi

- Hrvatski

- Български

- Azerbaijani

Branchenanwendung

Produkttyp

Wie verpacke ich eine LiFePO4-Solarbatteriebank?

LiFePO4-Solarbatteriebank PACK, auch als Batteriemodul bekannt, ist ein Herstellungsprozess für Lithium-Ionen-Batterien, der Verpackung, Kapselung und Montage bedeutet. Er bezieht sich auf die Parallel- und Reihenschaltung mehrerer Lithium-Ionen-Einzelzellengruppen und die Berücksichtigung der mechanischen Festigkeit des Systems. Wärmemanagement, BMS-Anpassung und andere Probleme. Seine wichtige Technologie spiegelt sich in der gesamten Strukturkonstruktion, der Steuerung der Schweiß- und Verarbeitungstechnologie, dem Schutzniveau und dem aktiven Wärmemanagementsystem wider. Werden zwei Batterien in Reihe oder parallel geschaltet und je nach Kundenwunsch in eine bestimmte Form gebracht, spricht man von einem PACK.

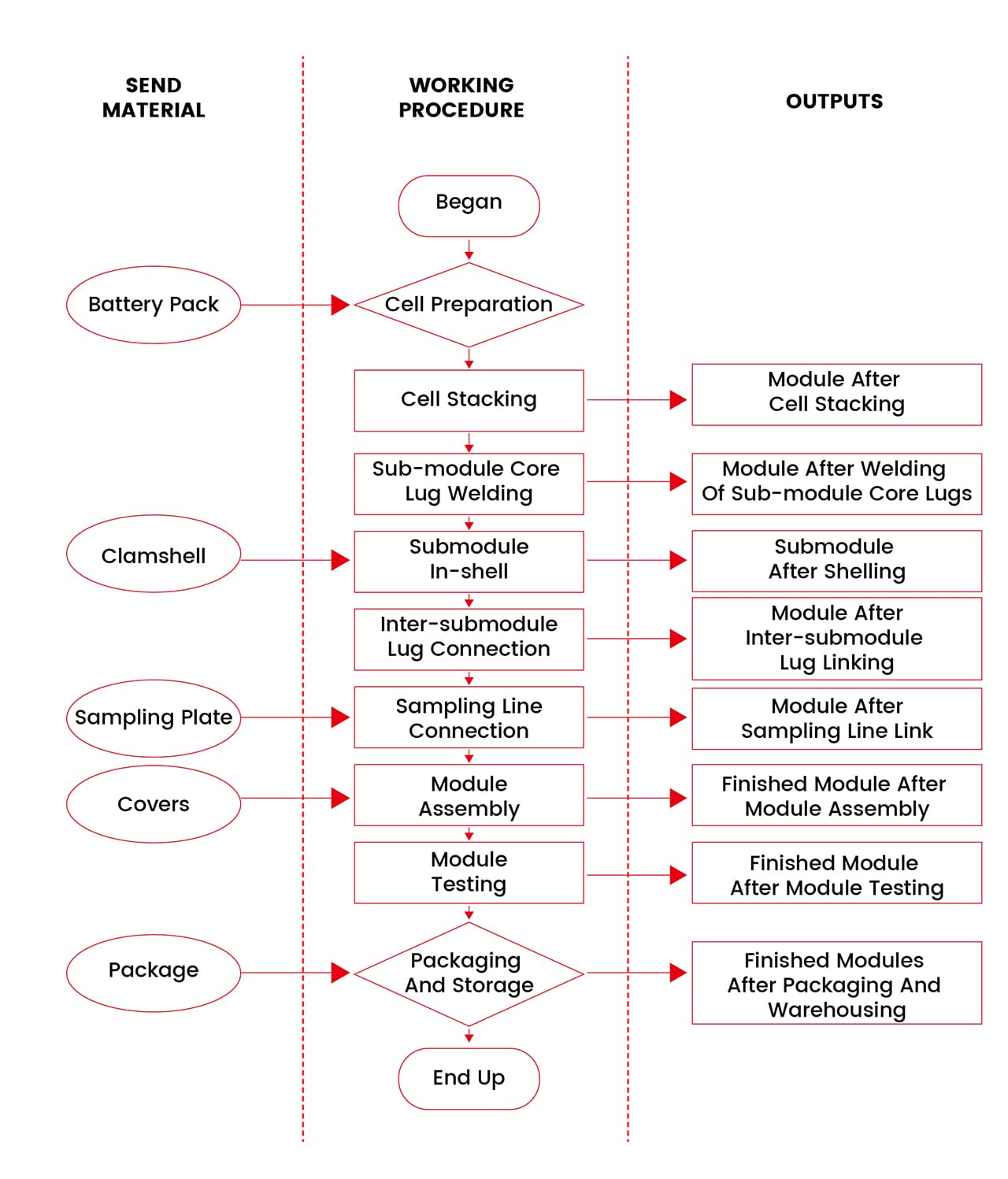

Der Produktionsprozess der LiFePO4-Solarbatteriebank ist in zwei Abschnitte unterteilt: Zellmodulproduktion und Systemmontage.

Vergleicht man den Batterie-PACK mit einem menschlichen Körper, ist das Modul das „Herz“, das für die Speicherung und Abgabe elektrischer Energie verantwortlich ist. Im Produktionsbereich für LiFePO4-Solarbatteriebankmodule werden die qualifizierten Batteriezellen durch die Prozesse des Laschenschneidens, Kerneinsetzens, Laschenformens, Laserschweißens und Modulverpackens zu Batteriemodulen zusammengebaut;

Das Flussdiagramm des Produktionsprozesses des Moduls lautet wie folgt:

(1) Kernstapelung: Dieser Prozess ist der erste Prozess zur Vorbereitung des Moduls. Die fertigen Batteriezellen werden nach bestandenem Test auf der Linie mit den Komponenten wie Seitenplatten, Endplatten, Abdeckplatten und Verbindungsstücken gepaart und anschließend werden die Batteriezellen gemäß einer bestimmten Reihen-Parallel-Reihenfolge gestapelt.

Beim Stapeln ist auf das Phänomen des Leimüberlaufs zu achten. Beim Stapeln des Moduls auf beiden Seiten muss der Kern ausgerichtet werden, beide Seiten müssen über einen Ausrichtungsmechanismus verfügen, Seitenebenentoleranz ≤ 0,5 mm. Stapelwerkzeuge und Kernkontakt mit dem Kern können keine Schäden am Kern verursachen.

Die Stapelreferenzfläche des Elektrokerns kann entsprechend dem technischen Niveau von Partei B und dem Bereich der Maßtoleranz des Elektrokerns (die aktuelle Toleranz der Zeichnung der Höhe des Elektrokerns beträgt 0,5 mm) und der Sammelschiene (hart) ausgewählt werden. Es muss jedoch sichergestellt werden, dass die horizontale Toleranz der Poloberfläche ≤ 0,3 mm beträgt und gleichzeitig keine Schweißfehler aufgrund des Faktors des Höhenunterschieds in Z-Richtung auftreten können.

Beim Stapeln der Module werden die Komponenten und Kerne mit einem Positionierungsmechanismus ausgestattet, der eine zentrierte Stapelung ermöglicht, und jede gestapelte Komponente muss einmal geformt und gepresst werden (Länge und Breite), und der gesamte Prozess verhindert einen Kurzschluss des elektrischen Kerns . Das Erscheinungsbild der Batterie und der Komponenten darf nicht beschädigt werden und der blaue Film der Batterieisolierung darf nicht beschädigt werden.

Vor und nach dem Stapeln sollte es in der Lage sein, die Polarität der Batteriezellen gemäß den Reihen- und Parallelschaltregeln des Moduls zu beurteilen. Es sollte in der Lage sein, Alarm zu schlagen, wenn im Urteil eine Anomalie vorliegt.

(2) Schweißen der Kernlaschen von Untermodulen: Dieser Prozess ist der zweite Prozess zur Vorbereitung von Modulen. Die gestapelten Submodule werden entsprechend den technischen Anforderungen mittels Lasertechnik mit Plus- und Minusfahnen auf den Reflowkanal aufgeschweißt; Das Schweißen von positiven Laschen an den Reflow-Kanal und negativen Laschen an den Reflow-Kanal erfordert unterschiedliche Prozessparameter.

(3) Untermodul in die Shell: Dieser Prozess ist der dritte Prozess zur Vorbereitung des Moduls. Teilmodule werden von Robotern automatisch in die Hülle eingesetzt, um das Modul zu bilden.

(4) Verbindung der Laschen zwischen Untermodulen: Dieser Prozess ist der vierte Prozess bei der Vorbereitung des Moduls. Mittels Lasertechnik werden entsprechend den technischen Anforderungen Plus- und Minusfahnen auf die Rückflusswanne aufgeschweißt und die Laschen zwischen den Submodulen in Reihe geschaltet.

(5) Anschluss der Probenahmeleitung: Dieser Prozess ist der fünfte Prozess zur Vorbereitung des Moduls. Mittels Lasertechnik werden die Probenentnahmeklemmen der Probenahmetafel entsprechend den technischen Anforderungen an die Rückflussreihe geschweißt.

(6) Modulmontage: Dieser Prozess ist der sechste Prozess der Modulvorbereitung. Durch den Roboter werden Endplatte und Seitenplatte automatisch zum Modul zusammengebaut, durch die Lasertechnologie, entsprechend den technischen Anforderungen, um das Schweißen abzuschließen.

(7) Modulprüfung: Das fertige Modul wird auf seine Leistung getestet und das qualifizierte fertige Modul wird nach Fertigstellung verpackt und eingelagert.

Der Modulproduktionsprozess besteht hauptsächlich aus der Produktion von Teilmodulen und dem Zusammenbau von Teilmodulen zu Modulen ohne Nebenprodukte.

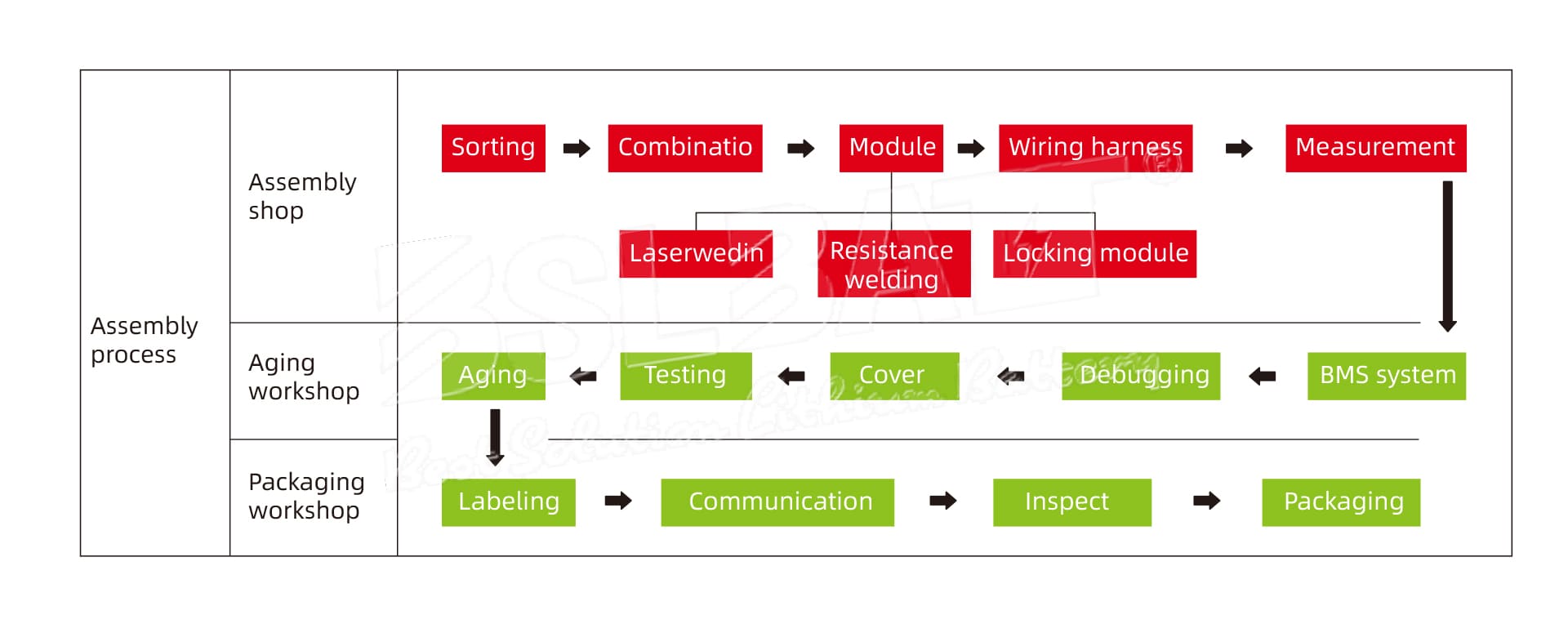

Im Montagebereich des LiFePO4-Solarbatteriebanksystems: Die qualifizierten Batteriemodule und BMS-Leiterplatten werden zu fertigen Systemprodukten zusammengebaut und gelangen dann nach dem primären Test-, Hochtemperaturalterungs- und sekundären Testprozess in den Verpackungsbereich des fertigen Produkts. Die Details sind in der folgenden Abbildung dargestellt:

Eigenschaften der LiFePO4-Solarbatteriebank PACK

LiFePO4-Solarbatteriebank-PACK-Methoden

Beispielsweise beträgt die Spannung von 3,2-V-Zellen, 15 in Reihe geschaltet, 48 V, dies ist der Serien-Boost.

Zum Beispiel die Kapazität einer 50-Ah-Batteriezelle, zwei Parallelschaltungen, es werden 100 Ah sein, das ist die Parallelerweiterung.

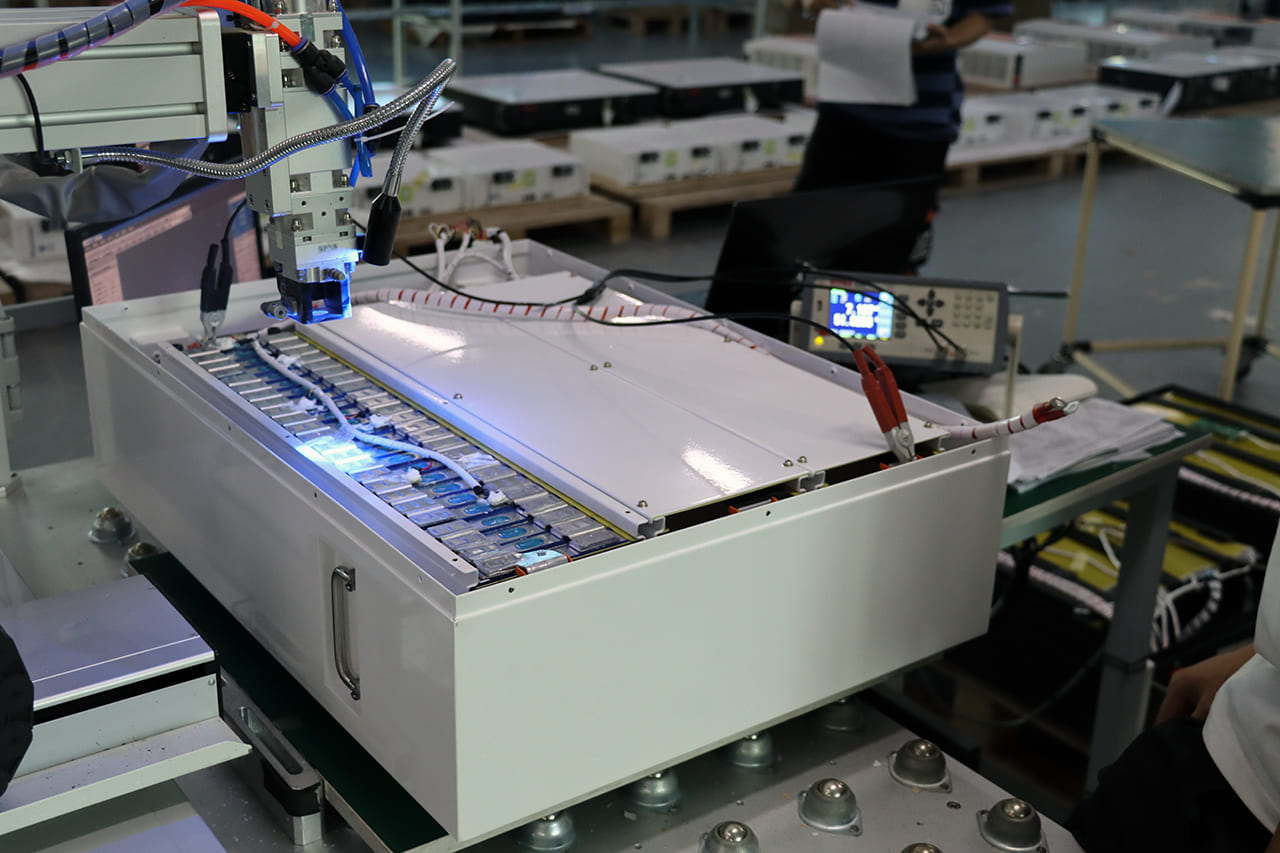

Unter Berücksichtigung der Produktionsausbeute, der Effizienz und des Innenwiderstands der Verbindungsstelle ist das Laserschweißen heute die erste Wahl für Hersteller von Lithiumbatterien BSLBATT .

Ein Leitfaden zur Auswahl der besten 48-V-Lithium-Golfwagenbatterie

Lohnt es sich, in ein 48V-Gerät zu investieren?

10 spannende Möglichkeiten, Ihre 12-V-Lithiumbatterien zu nutzen

Bereits im Jahr 2016, als BSLBATT mit der Entwicklung des ersten Drop-in-Ersatzteils begann ...

BSLBATT Battery Company erhält Großbestellungen von nordamerikanischen Kunden

BSLBATT®, ein chinesischer Hersteller von Gabelstaplerbatterien, der auf die Materialtransportindustrie spezialisiert ist ...

Fun Find Friday: BSLBATT Battery kommt zu einer weiteren großartigen LogiMAT 2022

TREFFEN SIE UNS! VETTERS AUSSTELLUNGSJAHR 2022! LogiMAT in Stuttgart: SMART – NACHHALTIG – SICHER...

Auf der Suche nach neuen Distributoren und Händlern für BSL-Lithiumbatterien

BSLBATT Battery ist ein schnell wachsendes (200 % im Jahresvergleich) High-Tech-Unternehmen, das führend in der Welt ist.

BSLBATT nimmt vom 28. bis 31. März an der MODEX 2022 in Atlanta, GA teil

BSLBATT ist einer der größten Entwickler, Hersteller und Integratoren von Lithium-Ionen-Batterien ...

Was macht die BSLBATT zur überlegenen Lithiumbatterie für Ihre Antriebsleistungsanforderungen?

Besitzer von Elektrostaplern und Bodenreinigungsmaschinen, die die ultimative Leistung suchen, werden fündig...