- China

- English

- Françai

- Español

- Deutsch

- Română

- العربية

- 한국어

- 日本語

- Italiano

- Português

- Gaeilge

- Dansk

- Čeština

- Русский

- Afrikaans

- Euskara

- Català

- Esperanto

- हिन्दी

- Ελληνικά

- Bahasa Melayu

- Polski

- Српски

- Kiswahili

- ภาษาไทย

- Tiếng Việt

- Türkçe

- Svenska

- Cymraeg

- Slovenčina

- Latviešu

- Malti

- Magyar

- Galego

- ગુજરાતી

- Eesti Keel

- বাংলা

- Shqip

- беларуская мова

- Nederlands

- Tagalog

- ქართული

- Íslenska

- Kreyòl Ayisyen

- Lietuvių

- Norsk

- slovenščina

- தமிழ்

- Українська

- ײִדיש

- اردو

- తెలుగు

- فارسی

- македонски

- ಕನ್ನಡ

- Bahasa Indonesia

- עברית

- Suomi

- Hrvatski

- Български

- Azerbaijani

Application industrielle

Type de produit

Comment emballer un parc de batteries solaires LiFePO4 ?

Banque de batteries solaires LiFePO4 PACK, également connu sous le nom de module de batterie, est un processus de production de batteries lithium-ion, ce qui signifie emballage, encapsulation et assemblage, fait référence à la connexion de plusieurs groupes monocellulaires lithium-ion en parallèle et en série, et compte tenu de la résistance mécanique du système, gestion thermique, correspondance BMS et autres problèmes. Sa technologie importante se reflète dans la conception structurelle globale, le contrôle de la technologie de soudage et de traitement, le niveau de protection et le système de gestion thermique active. Si deux batteries sont connectées en série ou en parallèle et façonnées selon une forme spécifique selon les exigences du client, cela s'appelle un PACK.

Le processus de production du parc de batteries solaires LiFePO4 est divisé en deux sections : la production de modules cellulaires et l'assemblage du système.

Si l’on compare le PACK batterie à un corps humain, le module est le « cœur », responsable du stockage et de la libération de l’énergie électrique. Dans la section de production de modules de batteries solaires LiFePO4, les cellules de batterie qualifiées sont assemblées en modules de batterie par le biais de processus de découpe de cosses, d'insertion de noyau, de façonnage de cosses, de soudage au laser et d'emballage de modules ;

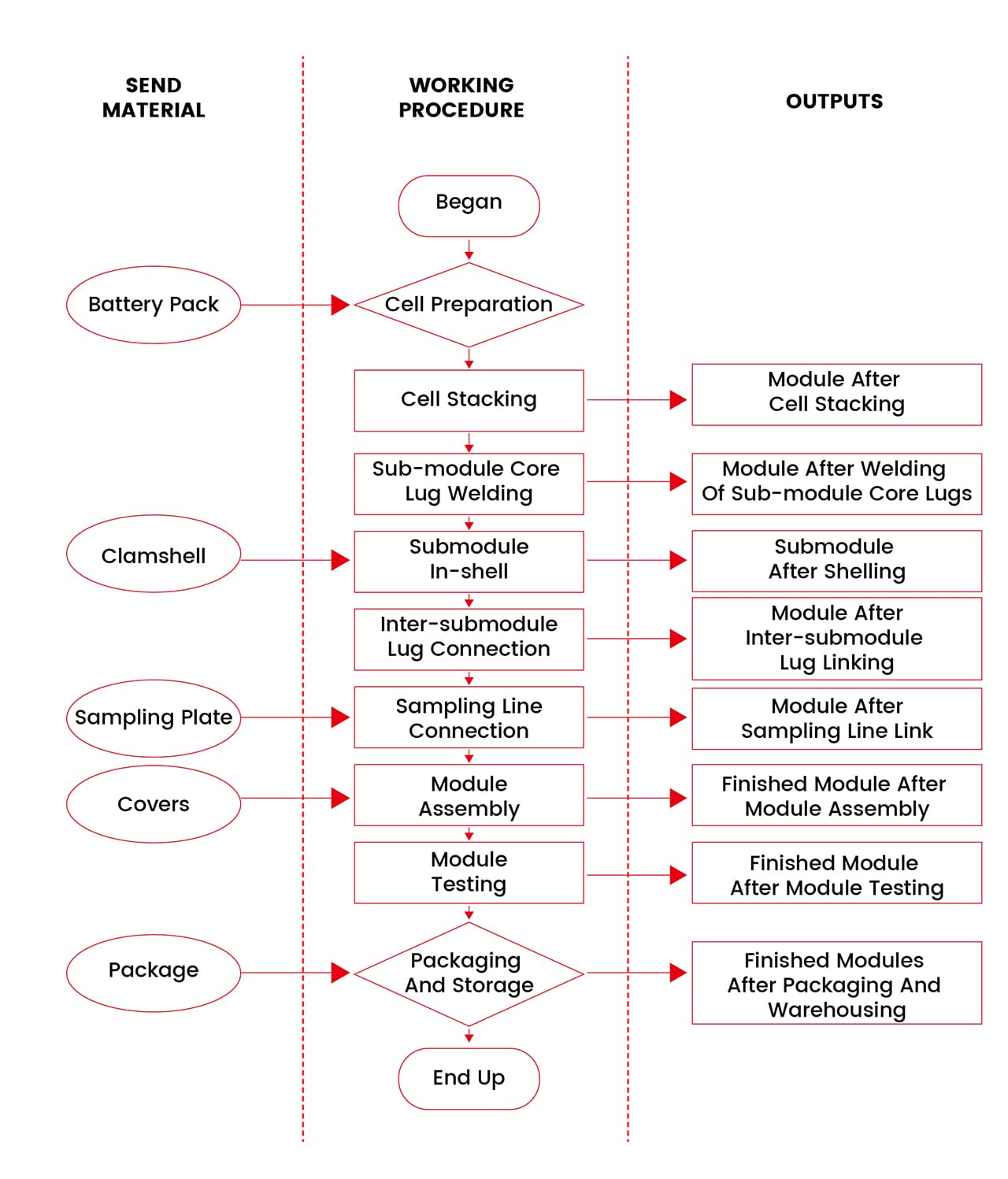

L’organigramme du processus de production du module est le suivant :

(1) Core stacking : ce processus est le premier processus de préparation du module. Après avoir réussi le test, les cellules de batterie finies sont appariées sur la ligne avec les composants tels que les plaques latérales, les plaques d'extrémité, les plaques de recouvrement et les pièces de connexion, puis les cellules de batterie sont empilées selon un certain ordre série-parallèle.

Lors de l'empilage, il faut faire attention au phénomène de débordement de colle. Lorsque l'empilage du module des deux côtés du noyau doit être aligné, les deux côtés doivent avoir un mécanisme d'alignement, tolérance du plan latéral ≤ 0,5 mm. l'outillage d'empilage et le contact du noyau avec le noyau ne peuvent pas endommager le noyau.

La surface de référence d'empilage du noyau électrique peut être sélectionnée en fonction du niveau technique de la partie B et de la plage de tolérance dimensionnelle du noyau électrique (la tolérance actuelle du dessin de la hauteur du noyau électrique est de 0,5 mm), barre omnibus (dure) , mais il est nécessaire de s'assurer que la tolérance horizontale de la surface du poteau est ≤0,3 mm, et en même temps, il ne peut y avoir aucun défaut de soudage en raison du facteur de différence de hauteur dans la direction Z.

Dans le processus d'empilement de modules, les composants et les noyaux sont équipés d'un mécanisme de positionnement, d'un empilement centré, et chaque composant empilé doit être façonné et pressé une fois (longueur et largeur), et l'ensemble du processus empêche un court-circuit du noyau électrique. . L'apparence de la batterie et de ses composants ne doit pas être endommagée, et le film bleu de l'isolation de la batterie ne doit pas être brisé.

Avant et après l'empilement, il doit être capable de juger de la polarité des cellules de la batterie conformément aux règles de connexion série et parallèle du module. Il doit pouvoir alerter lorsqu'il y a une anomalie dans le jugement.

(2) Soudage des cosses du noyau des sous-modules : ce procédé est le deuxième procédé de préparation des modules. Les sous-modules empilés sont soudés sur le canal de refusion par technologie laser avec cosses positives et négatives conformément aux exigences techniques ; le soudage des cosses positives au canal de refusion et des cosses négatives au canal de refusion nécessite des paramètres de processus différents.

(3) Sous-module dans le shell : ce processus est le troisième processus de préparation du module. Les sous-modules sont automatiquement placés dans la coque par des robots pour former le module.

(4) Connexion des cosses entre sous-modules : Ce processus est le quatrième processus de préparation du module. Grâce à la technologie laser, les cosses positives et négatives sont soudées sur le plateau de reflux selon les exigences techniques, et les cosses sont connectées en série entre les sous-modules.

(5) Connexion de la ligne d'échantillonnage : ce processus est le cinquième processus de préparation du module. Grâce à la technologie laser, les bornes d'échantillonnage de la planche d'échantillonnage sont soudées sur la rangée de reflux selon les exigences techniques.

(6) Assemblage du module : ce processus est le sixième processus de préparation du module. Grâce au robot, la plaque d'extrémité et la plaque latérale seront automatiquement assemblées dans le module, grâce à la technologie laser, selon les exigences techniques pour terminer le soudage.

(7) Test du module : le module fini est testé pour ses performances, et le module fini qualifié est emballé et stocké une fois terminé.

Le processus de production de modules consiste principalement en la production de sous-modules et l'assemblage de sous-modules en modules, sans sous-produits.

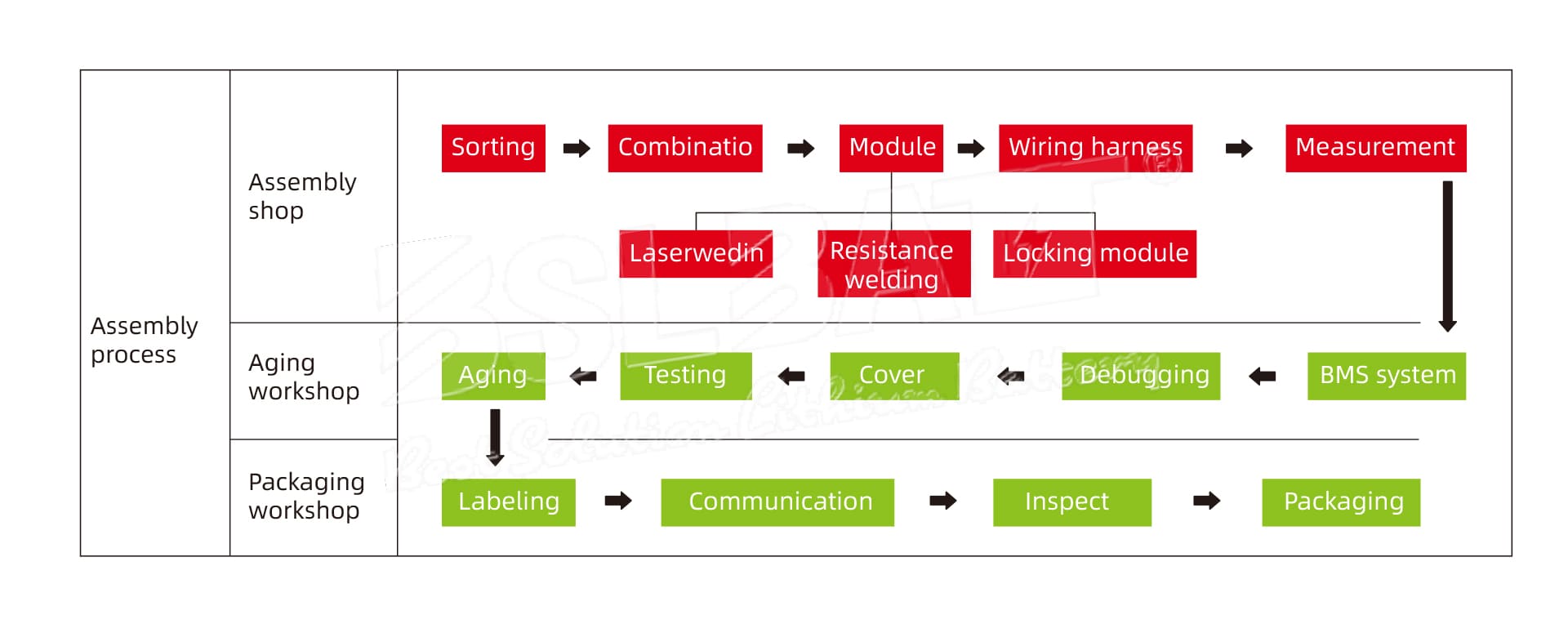

Dans la section d'assemblage du système de batterie solaire LiFePO4 : les modules de batterie qualifiés et les circuits imprimés BMS sont assemblés en produits système finis, puis entrent dans la section d'emballage du produit fini après les processus de test primaire, de vieillissement à haute température et de test secondaire. Les détails sont présentés dans la figure ci-dessous :

Caractéristiques du pack de batteries solaires LiFePO4

Méthodes PACK du banc de batteries solaires LiFePO4

Par exemple, la tension des cellules de 3,2 V, 15 en série, est de 48 V, c'est le boost série.

Par exemple la capacité d'une cellule de batterie de 50 Ah, deux connexions parallèles, il y aura 100 Ah, c'est l'extension parallèle.

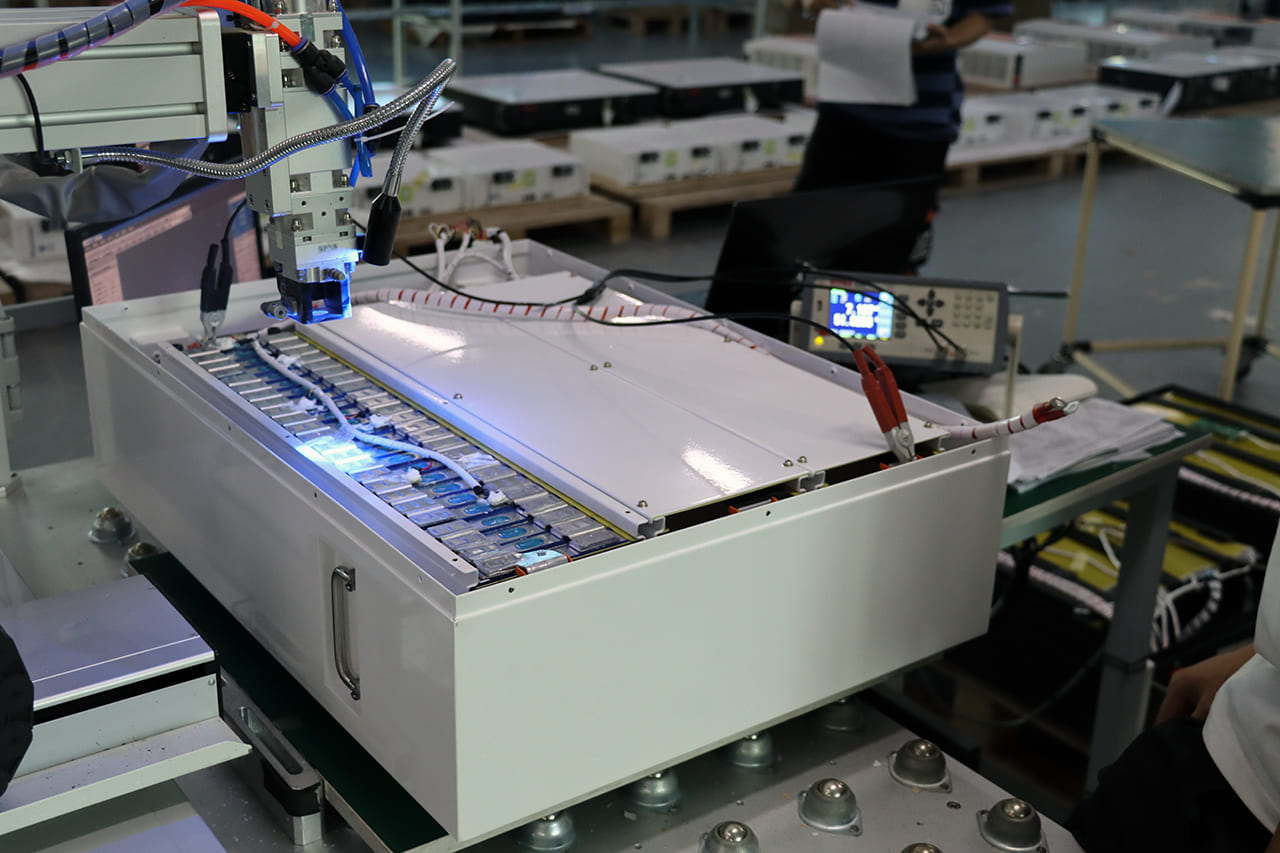

Compte tenu du rendement de production, de l'efficacité et de la résistance interne du point de connexion, le soudage laser est désormais le premier choix des fabricants de batteries au lithium. BSLBATT .

Un guide pour choisir la meilleure batterie de voiturette de golf au lithium 48 V

Est-ce que ça vaudrait la peine d'investir dans un 48V...

10 façons passionnantes d’utiliser vos batteries au lithium 12 V

En 2016, lorsque BSLBATT a commencé à concevoir ce qui allait devenir le premier système de remplacement sans rendez-vous...

BSLBATT Battery Company reçoit des commandes groupées de clients nord-américains

BSLBATT®, un fabricant chinois de batteries pour chariots élévateurs spécialisé dans l'industrie de la manutention...

Fun Find Friday : BSLBATT Battery arrive à un autre grand LogiMAT 2022

RENCONTREZ-NOUS ! EXPOSITION DE VETTER ANNÉE 2022 ! LogiMAT à Stuttgart : SMART – DURABLE – SAF...

À la recherche de nouveaux distributeurs et revendeurs de batteries au lithium BSL

BSLBATT Battery est une entreprise de haute technologie au rythme rapide et à forte croissance (200 % en glissement annuel) qui est à la tête du secteur...

BSLBATT participera au MODEX 2022 du 28 au 31 mars à Atlanta, Géorgie

BSLBATT est l'un des plus grands développeurs, fabricants et intégrateurs de batteries lithium-ion...

Qu'est-ce qui fait de la BSLBATT la batterie au lithium supérieure pour vos besoins en énergie motrice ?

Les propriétaires de chariots élévateurs électriques et de machines de nettoyage de sols qui recherchent la performance ultime seront satisfaits...