製品タイプ

LiFePO4 太陽電池バンクを梱包するにはどうすればよいですか?

LiFePO4太陽電池バンク バッテリーモジュールとしても知られるパックは、パッケージング、カプセル化、組み立てを意味するリチウムイオン電池の製造プロセスであり、複数のリチウムイオン単セルグループを並列および直列に接続し、システムの機械的強度を考慮することを指します。熱管理、BMS マッチング、その他の問題。その重要な技術は、全体的な構造設計、溶接および加工技術の制御、保護レベル、アクティブな熱管理システムに反映されています。 2つの電池を直列または並列に接続し、顧客の要求に応じて特定の形状に形成したものをパックと呼びます。

LiFePO4 太陽電池バンクの製造プロセスは、セルモジュールの製造とシステムの組み立ての 2 つのセクションに分かれています。

バッテリーパックを人体に例えると、モジュールは電気エネルギーの貯蔵と放出を担う「心臓」にあたります。 LiFePO4 太陽電池バンク モジュールの製造セクションでは、認定されたバッテリー セルが、ラグの切断、コアの挿入、ラグの成形、レーザー溶接、モジュールのパッケージングのプロセスを通じてバッテリー モジュールに組み立てられます。

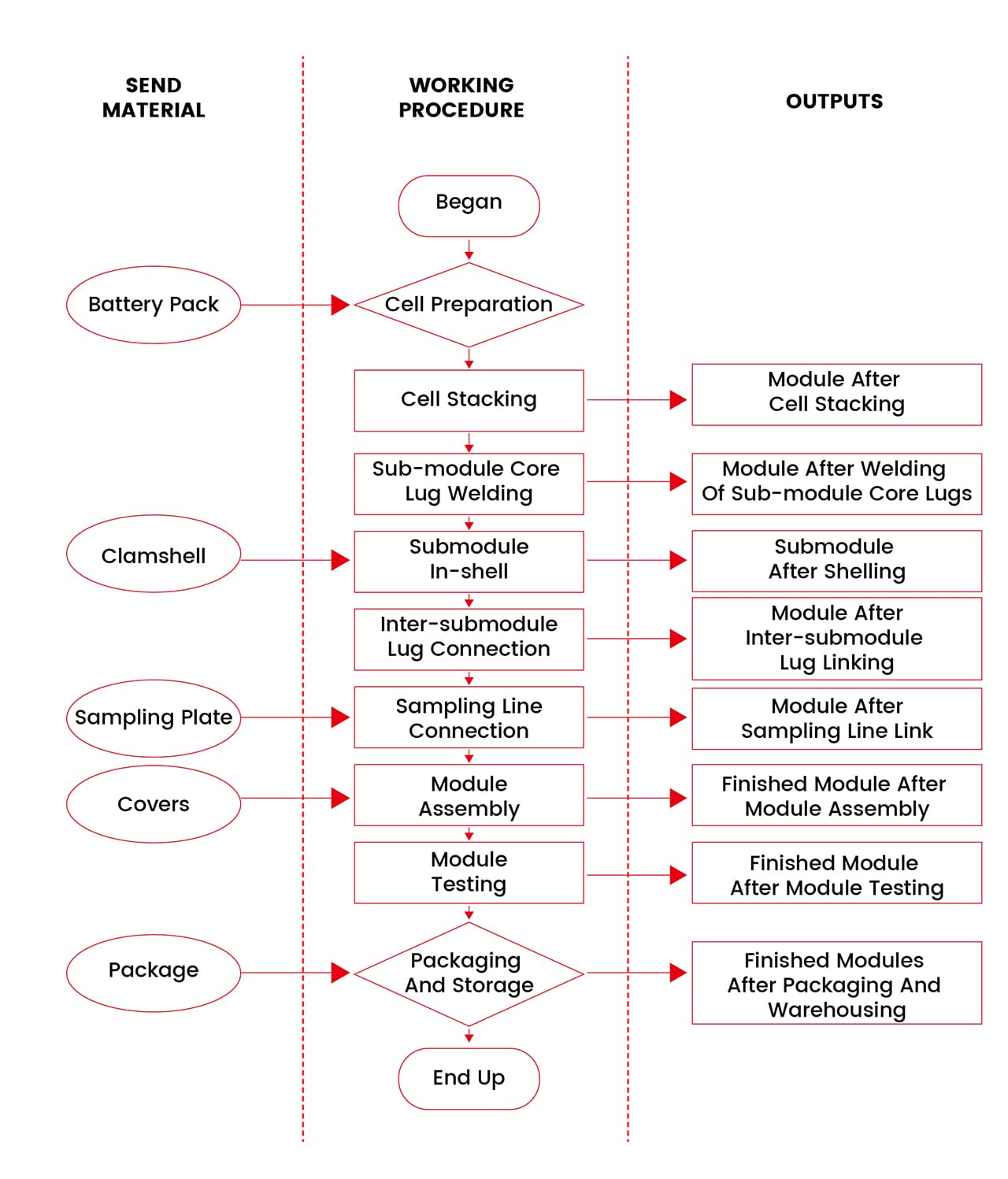

モジュールの製造プロセスのフロー図は次のとおりです。

(1) コアスタッキング: このプロセスはモジュールを準備する最初のプロセスです。試験に合格した完成したバッテリーセルは、サイドプレート、エンドプレート、カバープレート、接続ピースなどのコンポーネントとライン上でペアになり、バッテリーセルは特定の直並列順序に従って積み重ねられます。

積み重ねる際には接着剤が溢れる現象に注意が必要です。モジュールをコアの両側に位置合わせする必要がある場合、両側に位置合わせ機構が必要です。側面公差 ≤ 0.5mm。スタッキングツーリングとコアとの接触によってコアが損傷することはありません。

電芯の積層基準面は乙の技術レベルと電芯の寸法公差の範囲に応じて選択可能(現状の電芯高さの図面公差は0.5mm)、バスバー(硬質)ただし、ポール表面の水平公差が 0.3mm 以下であることを確認する必要があり、同時に Z 方向の高低差の要因による溶接欠陥があってはなりません。

モジュールの積層プロセスでは、コンポーネントとコアには位置決め機構、中央スタッキングが装備されており、積層された各コンポーネントは一度成形してプレスする必要があり(長さと幅)、プロセス全体で電気コアの短絡が防止されます。 。バッテリーや部品の外観が損傷したり、バッテリー絶縁体の青いフィルムが破れたりしてはいけません。

積層の前後で、モジュールの直列および並列接続ルールに従ってバッテリーセルの極性を判断できる必要があります。判定に異常があった場合に警報を発することができるようにする必要がある。

(2) サブモジュールコアラグ溶接:このプロセスはモジュールを準備する 2 番目のプロセスです。積層されたサブモジュールは、技術要件に従ってプラスとマイナスのラグを備えたレーザー技術によってリフロー チャネルに溶接されます。プラスのラグをリフロー チャネルに溶接する場合と、マイナスのラグをリフロー チャネルに溶接する場合には、異なるプロセス パラメータが必要です。

(3) シェルへのサブモジュール: このプロセスは、モジュールを準備する 3 番目のプロセスです。サブモジュールはロボットによって自動的にシェルに配置され、モジュールが形成されます。

(4) サブモジュール間のラグの接続: このプロセスはモジュールの準備の 4 番目のプロセスです。レーザー技術により、技術要件に従ってプラスとマイナスのラグが還流トレイに溶接され、ラグはサブモジュール間で直列に接続されます。

(5) サンプリングラインの接続: このプロセスはモジュールを準備する 5 番目のプロセスです。レーザー技術により、サンプリングボードのサンプリング端子は技術要件に従って還流列に溶接されます。

(6)モジュール組立:この工程は、モジュールを準備する6番目の工程である。溶接を完了するための技術要件に従って、ロボットを通じてレーザー技術を通じてエンドプレートとサイドプレートがモジュールに自動的に組み立てられます。

(7) モジュールのテスト: 完成したモジュールの性能がテストされ、完成後に認定された完成モジュールはパッケージ化されて保管されます。

モジュールの製造プロセスは、主にサブモジュールの製造と、サブモジュールからモジュールへの組み立てで構成されており、副産物はありません。

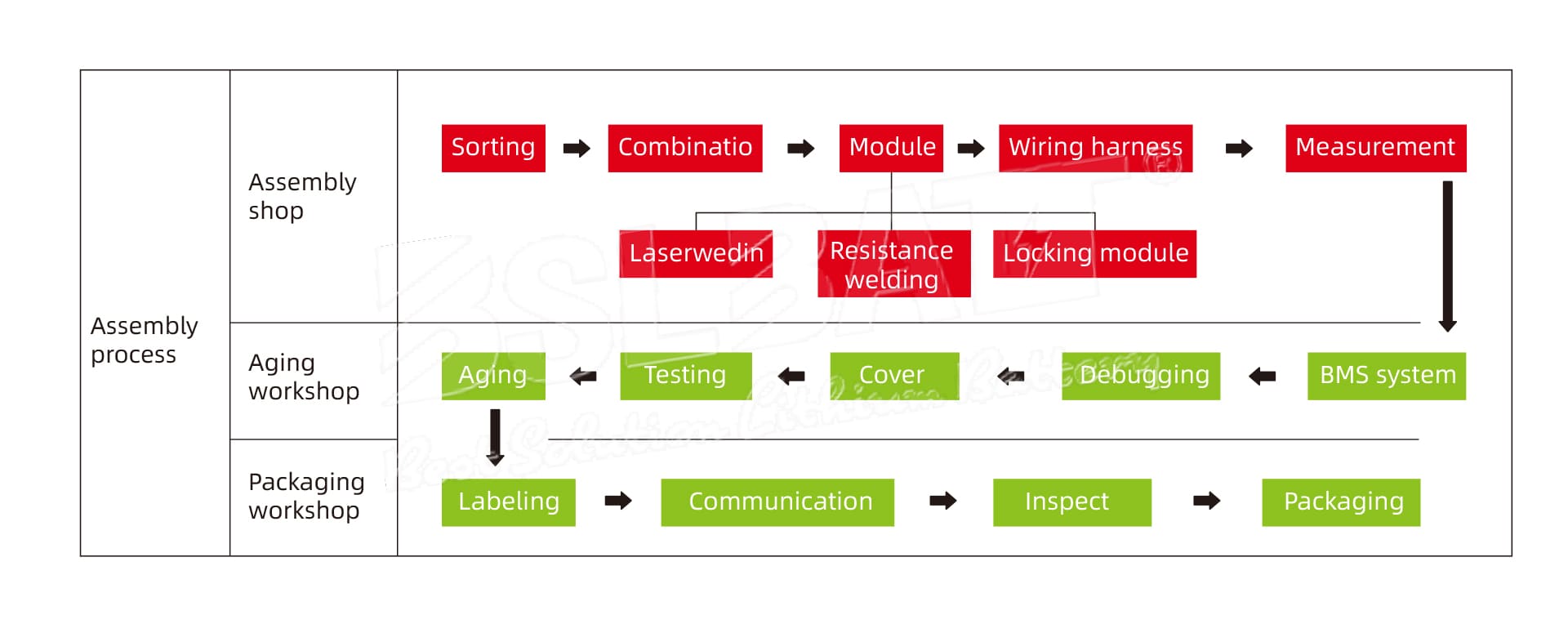

LiFePO4 太陽電池バンク システム組立セクションでは、認定されたバッテリー モジュールと BMS 回路基板が完成システム製品に組み立てられ、一次試験、高温エージング、二次試験プロセスを経て完成品パッケージング セクションに入ります。詳細を次の図に示します。

LiFePO4太陽電池バンクPACKの特徴

▶ PACK リチウム バッテリー バンクには、高度なセルの一貫性 (容量、内部抵抗、電圧、放電曲線、寿命) が必要です。

▶ バッテリーパック PACK のサイクル寿命は、単一セルのサイクル寿命よりも短くなります。

▶ 限られた条件下での使用(充放電電流、充電方法、温度などを含む)

▶ リチウム電池パック PACK の電池電圧と容量は成形後に大幅に増加するため、充電均等化、温度、電圧、過電流を保護および監視する必要があります。

▶ バッテリーパックは、設計に必要な電圧と容量の要件を満たしている必要があります。

LiFePO4 太陽電池バンク PACK 方法

▶ 直並列構成: バッテリーモジュールは、並列および直列に接続された単一セルで構成されます。並列接続すると電圧が変化せずに容量が増加しますが、直列接続すると電圧が増加しますが容量は変化しません。

たとえば、3.2V セルを 15 個直列に接続した場合の電圧は 48V であり、これが直列昇圧です。

たとえば、50Ah のバッテリーセルの容量、2 つの並列接続では 100Ah になります、これは並列拡張です。

▶ LiFePO4 セル要件: 独自の設計要件に従って、対応するセルを選択し、同じタイプ、同じモデル、容量、内部抵抗、電圧値の差が 2% 以下のバッテリ要件の並列および直列接続。軟包装電池であっても、円筒形電池であっても、複数のストリングで組み合わせる必要があります。

▶ パックのプロセス: バッテリーのパックは 2 つの方法で実現されます。1 つは一般的に使用される溶接方法であるレーザー溶接、超音波溶接、またはパルス溶接です。利点は信頼性が高いですが、交換は簡単ではありません。 2つ目は弾性金属シートによる接触で、溶接が不要で電池交換が簡単という利点がありますが、接触不良を引き起こす可能性があるという欠点があります。

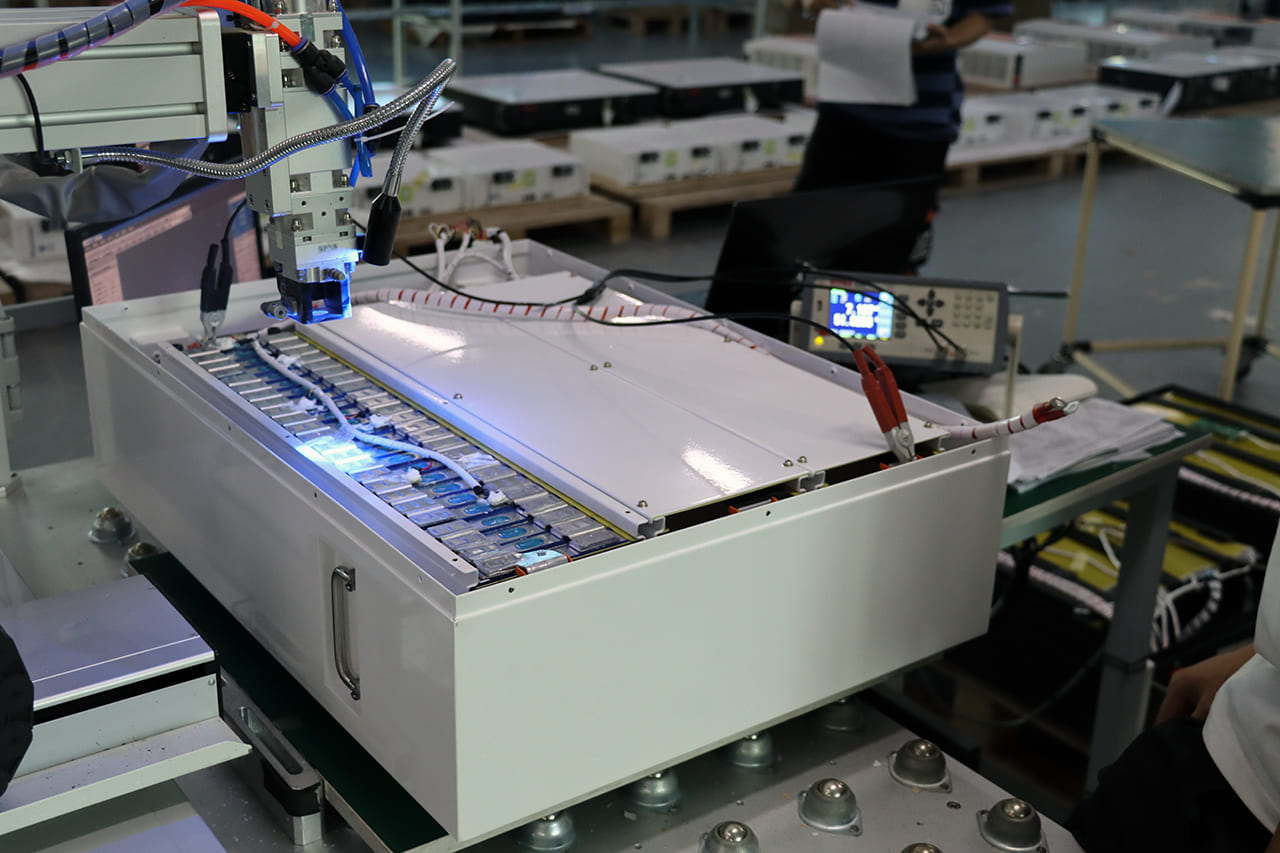

生産歩留まり、効率、接続点の内部抵抗を考慮すると、レーザー溶接は現在、リチウム電池メーカーの第一選択となっています。 BSLBAT 。

Fun Find Friday: BSLBATT バッテリーが素晴らしい LogiMAT 2022 に登場します

会いましょう!ヴェッターの展覧会は 2022 年に開催されます!シュトゥットガルトの LogiMAT: スマート – 持続可能 – 安全...