- China

- English

- Françai

- Español

- Deutsch

- Română

- العربية

- 한국어

- 日本語

- Italiano

- Português

- Gaeilge

- Dansk

- Čeština

- Русский

- Afrikaans

- Euskara

- Català

- Esperanto

- हिन्दी

- Ελληνικά

- Bahasa Melayu

- Polski

- Српски

- Kiswahili

- ภาษาไทย

- Tiếng Việt

- Türkçe

- Svenska

- Cymraeg

- Slovenčina

- Latviešu

- Malti

- Magyar

- Galego

- ગુજરાતી

- Eesti Keel

- বাংলা

- Shqip

- беларуская мова

- Nederlands

- Tagalog

- ქართული

- Íslenska

- Kreyòl Ayisyen

- Lietuvių

- Norsk

- slovenščina

- தமிழ்

- Українська

- ײִדיש

- اردو

- తెలుగు

- فارسی

- македонски

- ಕನ್ನಡ

- Bahasa Indonesia

- עברית

- Suomi

- Hrvatski

- Български

- Azerbaijani

LiFePO4太阳能电池组 PACK又称电池模组,是一种锂离子电池生产工艺,意为封装、封装和组装,是指将多个锂离子单体电池组并联、串联连接,并考虑系统的机械强度,热管理、与BMS匹配等问题。其重要技术体现在整体结构设计、焊接及加工工艺控制、防护水平、主动热管理系统等方面。如果将两块电池按照客户的要求串联或并联并形成特定的形状,则称为PACK。

LiFePO4太阳能电池组的生产过程分为两个部分:电池模块生产和系统组装。

如果把电池PACK比作人体,模组就是“心脏”,负责电能的储存和释放。在LiFePO4太阳能电池组模块生产工段,合格的电芯经过极耳切割、电芯插入、极耳整形、激光焊接和模块封装等工序组装成电池模块;

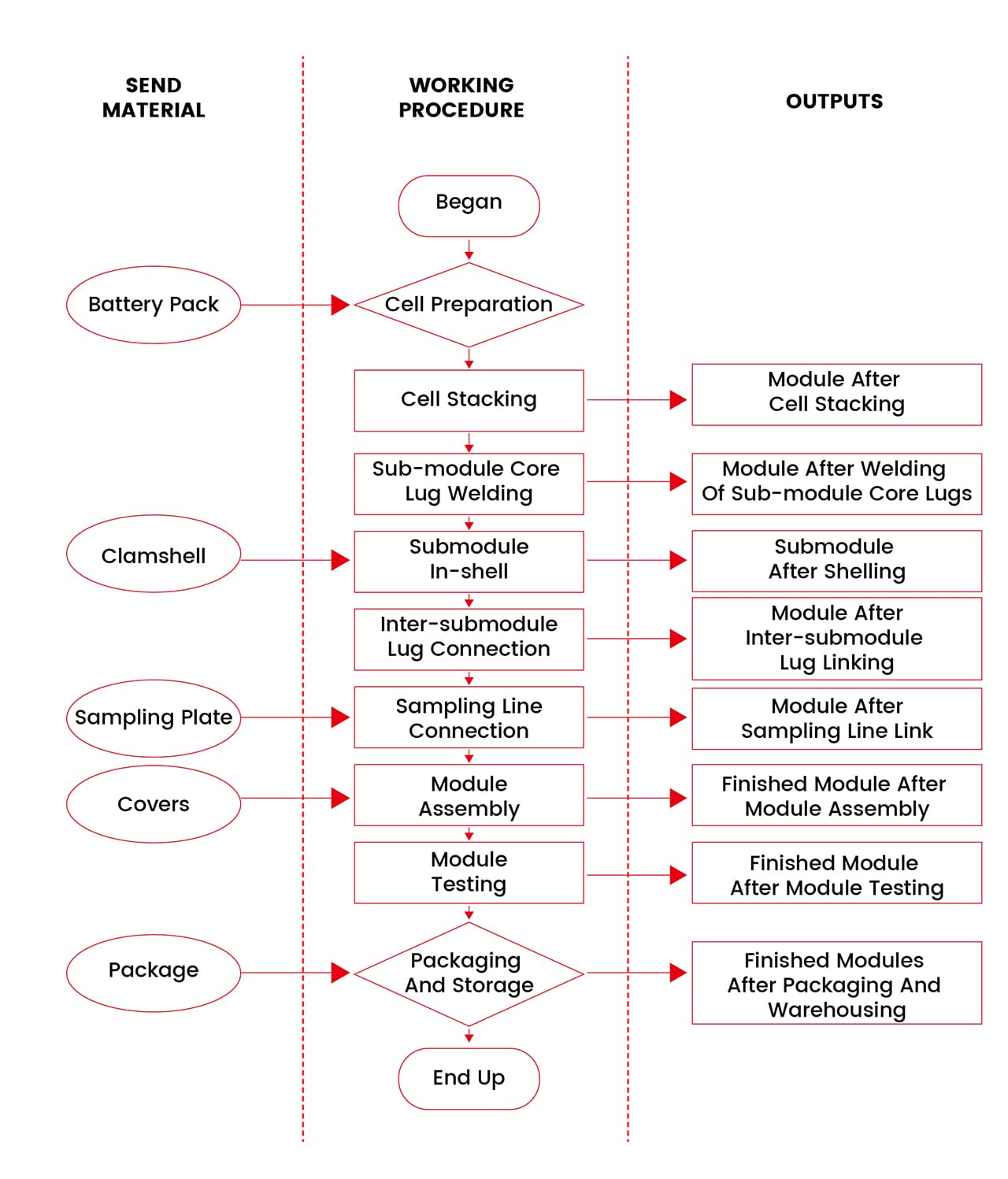

该模块的生产工艺流程图如下:

(1)核心堆叠:此过程是准备模块的第一道过程。测试合格后的成品电芯与侧板、端板、盖板、连接件等部件在线上进行配对,然后将电芯按照一定的串并联顺序进行堆叠。

堆放时要注意有无溢胶现象。堆叠模块时铁芯两侧需要对位,两侧需有对位机构,侧平面公差≤0.5mm。堆放工装和磁芯与磁芯的接触不能对磁芯造成损坏。

电芯堆叠参考面可根据乙方技术水平和电芯尺寸公差范围选择(电芯高度图纸电流公差为0.5mm)、母线(硬)但要保证杆面水平度公差≤0.3mm,同时不能出现因Z向高差因素而产生的焊接缺陷。

模组堆叠过程中,元件和电芯均设有定位机构,居中堆叠,每个堆叠元件需整形压合一次(长度和宽度),整个过程防止电芯短路。电池及元件外观不应损坏,电池绝缘层蓝膜不应破裂。

堆叠前后,应能根据模块的串并联规则判断电芯的极性。当判断出现异常时应能报警。

(2)子模块芯极耳焊接:该工序是准备模块的第二道工序。将堆叠好的子模块按照技术要求,通过激光技术将正负凸耳焊接到回流焊通道上;将正极接线片焊接到回流通道以及将负极接线片焊接到回流通道需要不同的工艺参数。

(3)子模块入壳:这个过程是准备模块的第三个过程。子模块由机器人自动放入外壳中形成模块。

(4)子模块之间接线片的连接:此工序是模块准备中的第四道工序。通过激光技术,按照技术要求将正负极极耳焊接到回流盘上,并将极耳串联在子模块之间。

(5)采样线连接:此工序是准备模块的第五道工序。通过激光技术,将采样板采样端子按照技术要求焊接在回流排上。

(6)模块组装:此工序是准备模块的第六道工序。通过机器人将端板和侧板自动组装成模块,通过激光技术,按照技术要求完成焊接。

(7)模块测试:对成品模块进行性能测试,合格的成品模块完成后进行包装入库。

模块生产过程主要包括子模块生产和子模块组装成模块,无副产品。

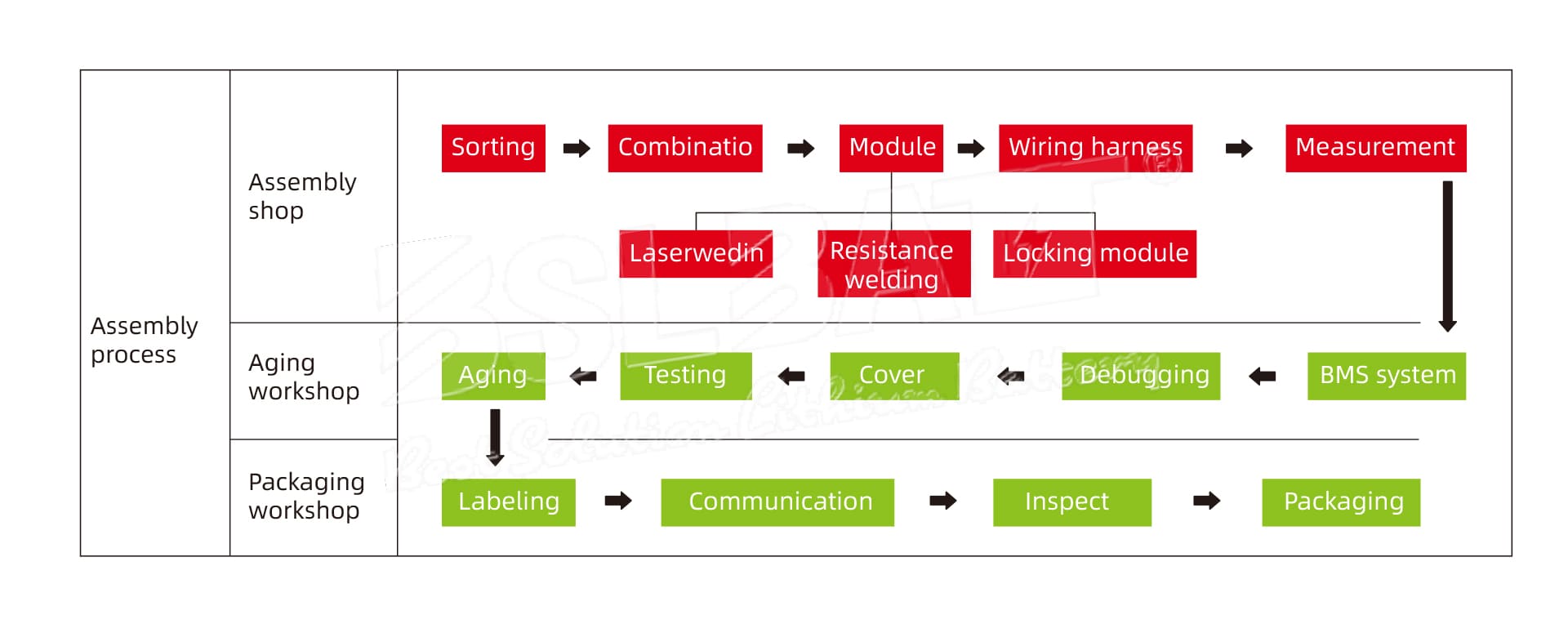

在LiFePO4太阳能电池组系统组装工段:将合格的电池模组和BMS电路板组装成系统成品,经过一次测试、高温老化和二次测试流程后进入成品封装工段。详细信息如下图所示:

LiFePO4太阳能电池组PACK的特点

LiFePO4太阳能电池组PACK方法

例如,3.2V电池,15节串联,电压为48V,这就是串联升压。

比如50Ah的电芯容量,两个并联,就会有100Ah,这就是并联扩容。

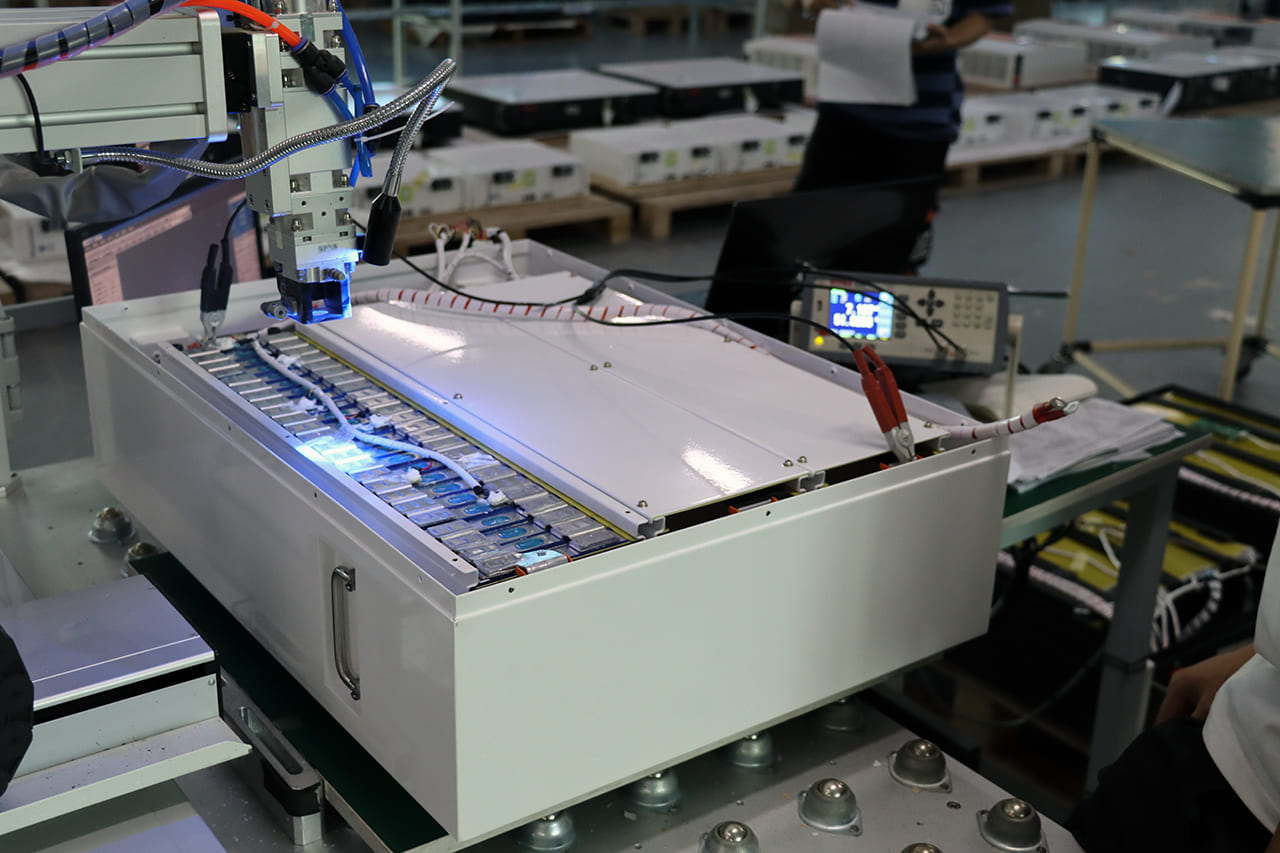

考虑到生产良率、效率以及连接点的内阻,激光焊接现在是锂电池制造商的首选 BSLBATT 。